Описание

Материалы для штамповки являются важными факторами, влияющими на качество деталей и срок службы пресс-форм. В настоящее время материалы для штамповки включают в себя не только низкоуглеродистую сталь, но и нержавеющую сталь, алюминий и алюминиевые сплавы, медь и медные сплавы из меди и т.д.

В настоящее время стальной лист является наиболее широко используемым сырьем для штамповки автомобильных деталей. В связи с необходимостью создания легких автомобильных кузовов, все чаще используются новые материалы, такие как высокопрочный стальные листы и многослойные стальные пластины.

1. Требования к характеристикам листовой стали

A. Обладает хорошими механическими свойствами и значительной способностью к деформации.

Механические свойства металлического материала относятся к прочности на растяжение, текучести, удлинению, твердости и пластической деформации.

Высокая степень пластической деформации R (анизотропность).

Индекс упрочнения обработки n высокий;

Высокое удлинение дельта.

Низкий коэффициент текучести (сигма / сигма b).

Низкий показатель старения.

Б. Качество поверхности

Поверхность листовой стали не должна иметь очевидных шрамов, трещин, примесей, царапин и других дефектов. Внутренние панели кузова допускают дефекты, которые не влияют на формовочность и сцепление краски, такие как небольшие пузырьки, царапины, царапины на роликах, мелкие царапины и легкий окисленный цвет. Внешняя панель должна соответствовать уровню качества FD (O5), то есть лучшая сторона с обеих сторон не должна иметь никаких дефектов, то есть не должна влиять на качество внешнего вида после окраски или гальванического покрытия, а другая сторона должна соответствовать требованиям FB (O3).

2. Классификация стальных листов

А. Распределение по толщине: толстые пластины (более 4 мм), средние пластины (3 - 4 мм), тонкие пластины (менее 3 мм)

В. Штампованные детали кузовов автомобилей в основном изготавливаются из тонких пластин.

С. Классификация по катанному состоянию: горячекатаная сталь, холоднокатаная сталь

Термопрокатка - это процесс размягчения сплава при температуре, превышающей температуру рекристаллизации, а затем сжатия материала в тонкую пластину или поперечное сечение заготовки с помощью сжатого колеса, чтобы материал деформировался без изменения его физических свойств. Жесткость и гладкость поверхности горячекатаной пластины хуже, что приводит к более низкой цене. Горячая прокатка является относительно грубой и не может производить очень тонкую сталь.

Холодная прокатка - это процесс дальнейшей прокатки материала, прошедшего процесс горячей прокатки, точечной коррозии и окислительного удаления, с использованием валков при температуре ниже температуры рекристаллизации сплава для рекристаллизации материала. После многократного холодного экструзии - перекристаллизации - отжига - холодного экструзии (2 - 3 цикла) происходит изменение молекулярного уровня (перекристаллизация) металла в материале, что приводит к изменению физических свойств сплава. Поэтому его поверхность имеет хорошее качество, высокая гладкость, высокая точность размера продукта. Производительность и организация продукта могут соответствовать некоторым особым требованиям к использованию.

Холоднокатаная сталь в основном включает холоднокатаную углеродистую сталь, холоднокатаную низкоуглеродную сталь, штампованную холоднокатаную сталь, высокопрочную холоднокатаную сталь и так далее.

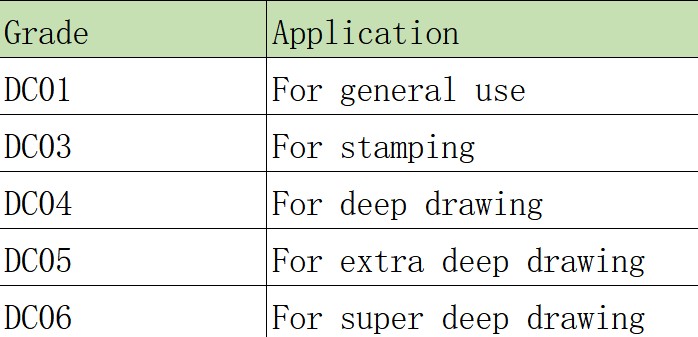

Холоднокатаная углеродистая сталь

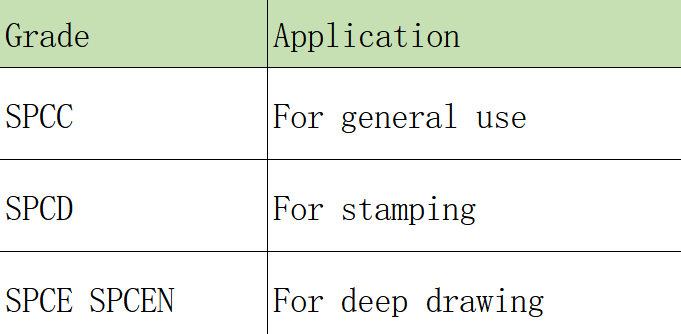

S - это аббревиатура Steel, P - это аббревиатура Plate, а третья буква C - это аббревиатура Cold, и N указывает на необходимость не стареть.

Холоднокатаная низкоуглеродистая сталь