Обычные закалочные трещины и меры предосторожности

Обычные закалочные трещины и меры предосторожности

1. Продольные трещины

Трещина осевая и имеет тонкую форму. При полной закалке формы, то есть при непреднамеренной закалке, центр превращается в закаленный мартенсит с наибольшим удельным объемом, создавая тангенциальное растягивающее напряжение. Чем выше содержание углерода в формовочной стали, тем больше напряжение при тангенциальном растяжении. Когда растягивающее напряжение превышает предел прочности стали, образуется продольная трещина. Продольные трещины усугубляются следующими факторами:

(1) Сталь содержит большое количество вредных примесей с низкой температурой плавления, таких как S, P, Bi, Pb, Sn, as и т. Д. При прокатке слитков слитки имеют серьезное распределение вертикальной сегрегации вдоль направления прокатки, что может легко привести к концентрации напряжений и образованию продольной закалочной трещины, или продольная трещина, образовавшаяся в результате быстрого охлаждения сырья после прокатки, не обработана и сохраняется в продукте, что приводит к расширению окончательной закалочной трещины и образованию продольной трещины;

(2) Продольные трещины легко образуются, когда размер формы находится в диапазоне чувствительных размеров закалочной трещины стали (опасный размер закалочной трещины углеродистой инструментальной стали составляет 8 - 15 мм, а опасный размер средне - и низколегированной стали составляет 25 - 40 мм) или когда выбранная закалочная охлаждающая среда значительно превышает критическую скорость закалки и охлаждения стали.

Превентивные меры:

(1) Строго проверять хранение сырья, не вводить в производство сталь с высоким содержанием вредных примесей; (2) Формальная сталь должна, насколько это возможно, выбирать вакуумную плавку, внутрипечную очистку или электрошлаковую переплавку; (3) Усовершенствовать процесс термообработки с помощью вакуумного нагрева, нагрева защитной атмосферы, нагрева полностью деоксидной соляной ванны, ступенчатой и изотермической закалки; (4) Переход от бесцентровой закалки к центральной, то есть неполной закалке, получение более низкой ткани бейнита с высокой прочностью и высокой вязкостью может значительно снизить растягивающее напряжение, эффективно избежать продольной трещины и закалочной деформации формы.

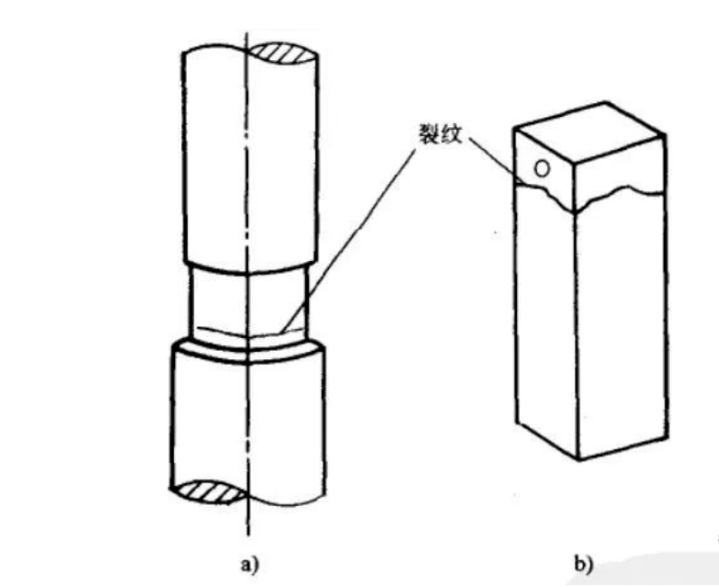

2. Горизонтальные трещины

Характеристика трещины перпендикулярна оси. Незакаленные формы имеют большой пик напряжения при растяжении на переходном этапе между закаленными и незакаливаемыми областями. Когда большая форма быстро охлаждается, легко сформировать большой пик растягивающего напряжения, потому что образующееся осевое напряжение больше, чем тангенциальное, что приводит к поперечным трещинам. Горизонтальная сегрегация вредных примесей с низкой температурой плавления, таких как S, P, Bi, Pb, Sn, as в кованом модуле или наличие поперечных микротрещин в модуле, которые расширяются после закалки и образуют поперечные трещины.

Превентивные меры:

(1) Модули должны быть разумно кованы, отношение длины к диаметру сырья, то есть отношение ковки, лучше выбрать между 2 - 3. Ковка имеет двойной крестообразный поворот, после пяти раз грубой осадки и пяти раз вытягивания многократной огневой ковки, карбид и примеси в стали малы и равномерно распределены по стальной базе. Ковочная волокнистая структура не ориентирована вокруг полости модуля, что значительно улучшает поперечные механические свойства модуля, уменьшает и устраняет источник напряжения;

(3) Выберите идеальную скорость охлаждения и охлаждающую среду: быстрое охлаждение выше точки Ms стали, которая превышает критическую скорость закалки и охлаждения стали. Напряжение, создаваемое переохлажденным аустенитом в стали, представляет собой тепловое напряжение, поверхностное напряжение - напряжение давления, внутреннее напряжение - растягивающее напряжение, которое компенсирует друг друга и эффективно предотвращает образование трещин от теплового напряжения. При образовании закаленного мартенсита медленное охлаждение между Ms и Mf стали может значительно снизить структурное напряжение. Когда сумма теплового напряжения и соответствующего напряжения в стали является положительной (растягивающее напряжение), она легко трескается, а когда отрицательной, она не легко трескается. В полной мере используя тепловое напряжение, уменьшая фазовое напряжение, общее напряжение управления отрицательное, вы можете эффективно избежать поперечной закалочной трещины. Органическая закалочная среда CL - 1 является идеальным закалочным агентом, который уменьшает и избегает деформации закалочной формы, а также контролирует рациональное распределение закалочного слоя. Регулирование различных концентраций CL - 1 закалки позволяет получить различные скорости охлаждения и получить требуемое распределение отвержденного слоя для удовлетворения потребностей различных форм стали.

3. Дугообразная трещина

Это часто происходит при резких изменениях формы формы, когда угол, зазор, отверстие и вспышка вогнутой проволоки. Это связано с тем, что напряжение, создаваемое на краю и углу во время закалки, в 10 раз превышает среднее напряжение на гладкой поверхности.

(1) Чем выше содержание углерода (С) в стали и содержание легированных элементов, тем ниже точка Ms в стали. Если точка Ms уменьшается на 2 ° C, тенденция закалки трещин увеличивается в 1,2 раза, точка Ms падает на 8 ° C, тенденция закалки трещин увеличивается в 8 раз;

(2) Различия в преобразовании различных конструкций и одной и той же конструкции в стали, из - за допусков к различным структурным соотношениям, приводят к огромным структурным напряжениям, что приводит к образованию дугообразных трещин в интерфейсе конструкции;

(3) После закалки остаточный аустенит в стали не полностью преобразуется из - за задержки отпуска или недостаточного отпуска, сохраняется в рабочем состоянии для содействия перераспределению напряжений, или при использовании формы происходит мартенситный сдвиг остаточного аустенита и генерируется новое внутреннее напряжение. Когда совокупное напряжение превышает предел прочности стали, образуется дуговая трещина;

(4) Имеет второй тип отпускной хрупкой стали, закалка после высокотемпературного отпуска и медленного охлаждения, что приводит к выделению вредных примесей, таких как P и s вдоль границы кристалла, что значительно снижает силу сцепления и прочность границы кристалла, увеличивает хрупкость, в процессе использования под действием внешних сил образуется дугообразная трещина.

Превентивные меры:

(1) Улучшение конструкции, минимизация симметрии формы, уменьшение мутации формы, увеличение технологических отверстий и армирования сухожилий, или использование комбинированной сборки;

(2) Круглый угол заменяет прямой угол и острый край, сквозное отверстие заменяет слепое отверстие, повышает точность обработки и гладкость поверхности, уменьшает источник концентрации напряжений. Для областей, которые не могут избежать прямых углов, острых краев, слепых отверстий и т. Д., Общие требования к твердости невелики. Может быть завернут или заполнен проволокой, асбестовым канатом, огнеупорным раствором и т. Д. Искусственное изготовление охлаждающего барьера, медленное охлаждение и закалка, чтобы избежать концентрации напряжений, чтобы предотвратить образование дугообразных трещин в процессе закалки;

(3) закаленная сталь должна своевременно отжигаться, чтобы устранить часть закалочного внутреннего напряжения, чтобы предотвратить расширение закалочного напряжения;

(4) Длительный отпуск для повышения прочности формы на разрыв;

(5) Адекватный отпуск для получения стабильной микроструктуры и производительности; Многократный отпуск может полностью преобразовать остаточный аустенит и устранить новые напряжения;

Рациональный отпуск для улучшения усталостных свойств стальных конструкций и комплексных механических свойств; Для второго типа отпускной хрупкой пресс - формы сталь должна быстро охлаждаться после высокотемпературного отпуска (с водяным или масляным охлаждением), чтобы устранить второй тип отпуска

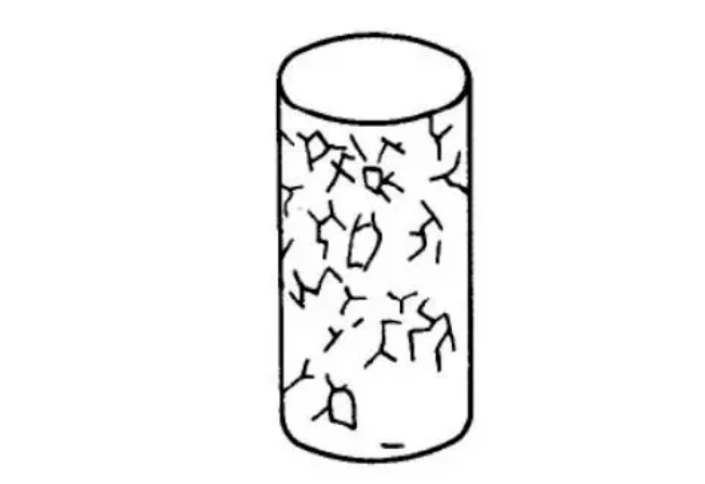

Основными причинами этого являются:

(1) Сырье имеет глубокий слой декарбонизации, который не удаляется в процессе холодной резки, или готовая форма нагревается в печи с окислительной атмосферой, что приводит к окислению декарбонизации;

(2) Металлическая структура декарбонизированного поверхностного слоя формы отличается от содержания углерода в мартенсите стальной матрицы и отличается по объему. Когда обезуглероженный поверхностный слой стали закаляется, возникает большое растягивающее напряжение. Таким образом, поверхностные металлы часто разрываются в сетку вдоль границы кристалла;

(3) Сырьем является крупнозернистая сталь, первоначальная ткань грубая, большие куски феррита не могут быть устранены обычной закалкой. Он сохраняется в закалочной структуре или неточном контроле температуры, что приводит к сбоям прибора, перегреву конструкции или даже сгоранию, грубости зерна и потере силы сцепления на границе зерна. В процессе закалки и охлаждения формы карбид в стали выделяется вдоль границы аустенитных кристаллов, что значительно снижает прочность границы кристаллов, плохую вязкость и высокую хрупкость. Под действием растягивающего напряжения сталь имеет сетчатую трещину вдоль границы кристаллов.

Превентивные меры:

(1) Строгий контроль за химическим составом сырья, золотой тканью и дефектоскопией. Неправильное сырье и крупнозернистая сталь не должны использоваться в качестве пресс - материала;

(2) Выберите мелкозернистую сталь и вакуумную электропечную сталь, перед производством сырья глубина слоя декарбонизации. Запасы холодного резания должны превышать глубину декарбонизированного слоя;

(3) Разработать передовую и разумную технологию термообработки, выбрать микромеханический прибор управления температурой, точность управления до ±1.5°C и регулярно проверять полевые приборы;

(4) Окончательная обработка продукции пресс - формы с использованием вакуумной электрической печи, печи для защиты атмосферы, полностью декислородной соляной ванны и других мер для нагрева продукции пресс - формы, эффективно предотвращает и избегает образования сетчатых трещин.