Один из четырех основных процессов в автомобильной промышленности

Автомобили называют « машинами, которые меняют мир». Поскольку автомобильная промышленность имеет сильную промышленную значимость, она считается важным показателем уровня экономического развития страны. Автомобиль имеет четыре основных процесса, технология штамповки является главным приоритетом, но также является первым из четырех основных процессов.

1 Понятие:

1. Концепция штамповки

штамповка - это метод формования и обработки, который опирается на пресс и форму, чтобы наложить внешние силы на пластины, ленты, трубопроводы и профили, что приводит к пластической деформации или разделению, чтобы получить форму и размер, необходимые для заготовки (штамповки). штамповка и ковка относятся к пластической обработке (также называемой обработкой под давлением), которая в совокупности называется ковкой. Нажимные заготовки - это в основном горячекатаная и холоднокатаная сталь и стальные ленты. От 60% до 70% стали в мире производится из металлических листов, большинство из которых штампуются в готовые изделия.

Корпус автомобиля, шасси, топливный бак, радиатор, кастрюля, корпус контейнера, сердечник двигателя из силиконовой стали, электроприборы и т. Д. После штамповки. В приборах, бытовой технике, велосипедах, офисной технике и бытовой технике также имеется большое количество штамповочных деталей.

2. Особенности процесса штамповки

А. штамповка - это метод обработки с высокой производительностью и низким потреблением материалов. Процесс штамповки подходит для производства больших партий деталей и изделий, облегчает механизацию и автоматизацию, высокую эффективность производства. В то же время штамповочное производство не только направлено на достижение производства с меньшими отходами и без отходов, но и в некоторых случаях может быть полностью использовано даже с боковыми углами.

В. Операционный процесс удобен и не требует от оператора более высокого уровня квалификации.

С. штампованные детали обычно не требуют дальнейшей механической обработки и имеют высокую точность размеров.

D. штамповочные детали обладают хорошей взаимозаменяемостью. Процесс штамповки хорошо стабилен, одна и та же партия штампов может использоваться взаимозаменяемо, не влияет на сборку и производительность продукта.

Е. Поскольку материалы для штампованных деталей являются металлическими пластинами, их поверхность имеет хорошее качество и обеспечивает удобные условия для последующих процессов обработки поверхностей, таких как гальваническое покрытие и покраска.

F. При штамповке могут быть получены детали с высокой прочностью, высокой жесткостью и легким весом.

G. Расходы на массовое производство штампов с использованием пресс - форм являются низкими.

Н. При штамповке могут производиться детали сложной формы, которые трудно обработать с помощью других методов металлообработки.

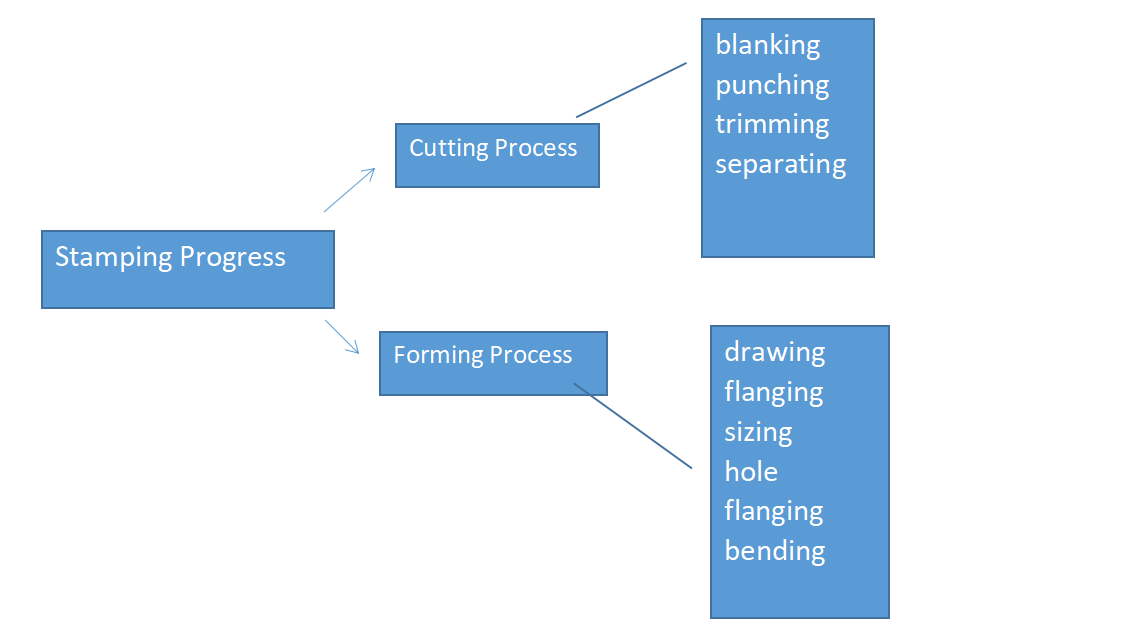

3. Введение в процесс штамповки

Система механического рулевого управления использует физическую силу водителя в качестве источника рулевой мощности, и все механические приводные конструкции механические. Механическая система рулевого управления состоит из трех основных компонентов: механизма управления рулевым управлением, рулевого управления и механизма рулевого привода.

А. Процесс отделения:

Готовые изделия и полуфабрикаты с определенной формой, размерами и качеством поперечного сечения получают путем разделения листов по определенным контурам под действием внешних сил. Условия разделения: напряжение внутри деформированного материала превышает предел прочности сигма В.

a. Расфасовка

Используйте штамп для резки вдоль замкнутой кривой с нижней частью в качестве детали. Используется для изготовления плоских деталей различных форм.

b. Давление

Разрежьте по замкнутой кривой с помощью штампов, а под ними отходы. Существует несколько форм штамповки, таких как прямое штампование, боковое штампование и штампование подвески.

c. Ремонт

Порежьте края формованных деталей аккуратно или разрежьте их на определенную форму.

d. Разделение

Используйте форму для резки вдоль незамкнутой кривой, чтобы создать разделение.

Когда правая и правая части формируются вместе, процесс разделения более часто используется.

В. Процесс формования:

Заготовка претерпевает пластическую деформацию без разрыва, что позволяет получить готовую продукцию и полуфабрикаты определенной формы и размера.

Условия формования: прочность на текучесть сигма S

А. Растяжка

Формирование заготовки в полые части с различными отверстиями.

b. Перевернутый край

По определенной кривой и кривизне образуется вертикальный край пластины или полуфабриката.

c. Размеры

Метод формования, используемый для повышения точности размеров формованных деталей или получения малого радиуса закругления.

d. Перевернутые отверстия

Изготовление вертикальных краев на предварительно пробитых или полуфабрикатах или необработанных пластинах.

Е. Изгиб

Изгиб металлической пластины вдоль прямой линии в различные формы позволяет обрабатывать чрезвычайно сложные детали.

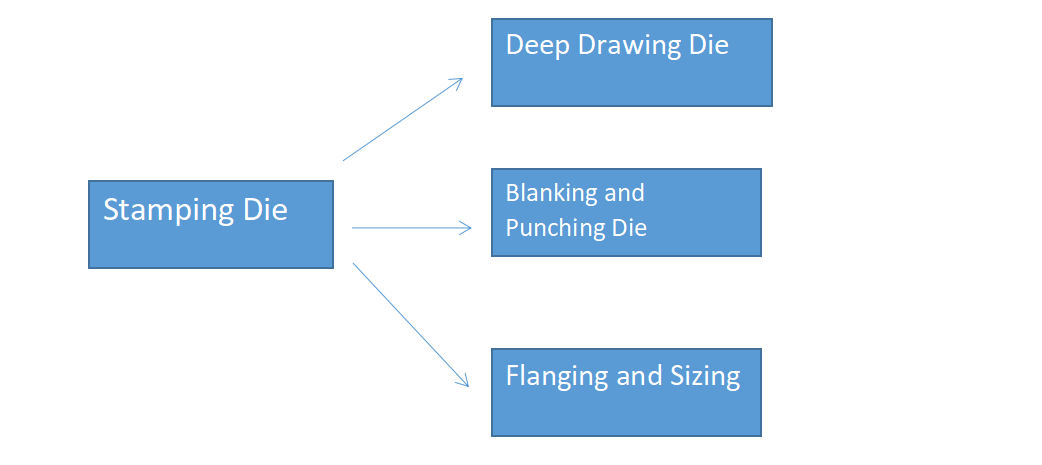

2: штамповочная форма:

Форма в Японии известна как « движущая сила для входа в богатое общество», а в Германии - как « император металлообрабатывающей промышленности». Технический уровень проектирования и изготовления формы является одним из важных показателей уровня производства продукции в стране.

A. Классификация форм

В соответствии с принципом его работы можно разделить на:

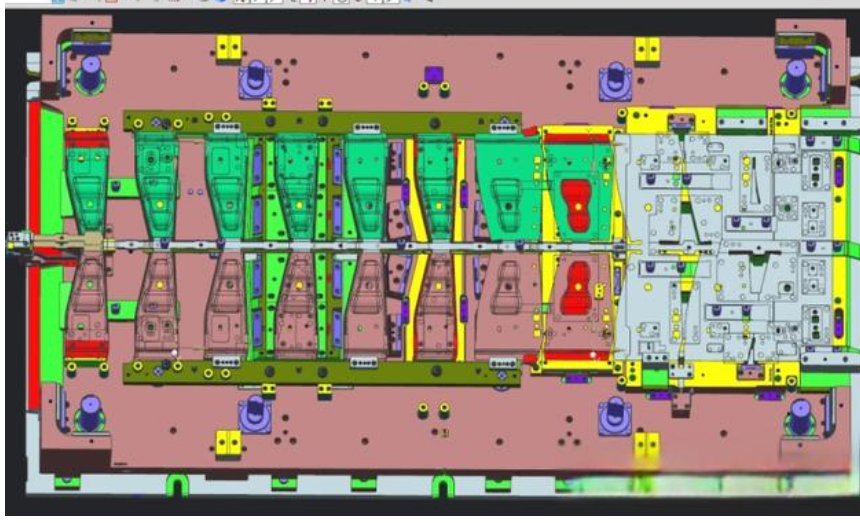

В. Основная структура формы

Форма штамповки обычно состоит из двух частей: верхняя и нижняя (выпуклая и вогнутая)

Состав: 1 рабочий компонент, 2 направляющих, 3 позиционирования, 4 лимита, 5 эластичных компонентов, 6 подъемов и опрокидывания

3: Импрессионное оборудование:

1. Нажмите

А. В зависимости от конструкции кровати пресс можно разделить на два типа: открытый и закрытый.

Открытый пресс имеет три открытые стороны, кровать имеет форму C, плохая жесткость. Обычно используется в небольших прессах;

Закрытый пресс открыт с обеих сторон спереди и сзади, кровать закрыта, хорошая жесткость. Обычно используется в больших и средних прессах. В. В зависимости от типа приводной силы ползуна пресс можно разделить на: механический пресс и гидравлический пресс

2. Линия разматывания

3. Машина для резки листов

Резак в основном используется для резки прямой стороны металлической пластины различных размеров.

Трансмиссия имеет два типа: механический и гидравлический. 4: штамповочный материал:

штамповочный материал является важным фактором, влияющим на качество деталей и срок службы формы. В настоящее время штампованные материалы включают не только низкоуглеродистые стали, но и нержавеющую сталь, алюминиевые и алюминиевые сплавы, медь и медные сплавы.

Стальная плита в настоящее время является наиболее широко используемым сырьем для штамповки автомобилей. С требованиями легкости кузова, высокопрочная сталь, многослойная сталь и другие новые материалы все чаще используются в кузове автомобиля.

1. Требования к характеристикам листовой стали

А. Обладает хорошими механическими свойствами и значительной способностью к деформации.

Механические свойства металлического материала относятся к прочности на растяжение, текучести, удлинению, твердости и пластической деформации.

Высокая степень пластической деформации R (анизотропность)

Индекс упрочнения обработки n высокий;

Высокое удлинение дельта

Низкий коэффициент текучести (сигма S / сигма b);

Низкий показатель старения.

Б. Качество поверхности хорошее

Поверхность листовой стали не должна иметь очевидных шрамов, трещин, примесей, царапин и других дефектов. Внутренние панели кузова допускают дефекты, которые не влияют на формовочность и сцепление краски, такие как небольшие пузырьки, царапины, царапины на роликах, мелкие царапины и легкий окисленный цвет; Внешняя панель должна соответствовать уровню качества FD (O5), то есть лучшая сторона с обеих сторон не должна иметь никаких дефектов, то есть не должна влиять на качество внешнего вида после окраски или гальванического покрытия, а другая сторона должна соответствовать требованиям FB (O3).

2. Классификация стальных листов

А. Распределение по толщине: толстые пластины (более 4 мм), средние пластины (3 - 4 мм), тонкие пластины (менее 3 мм)

В основном кузов изготовлен из тонких пластин:

В. Классификация по катанному состоянию: горячекатаная сталь, холоднокатаная сталь

Термопрокатка - это процесс размягчения сплава при температуре, превышающей температуру рекристаллизации, а затем сжатия материала в тонкую пластину или поперечное сечение заготовки с помощью сжатого колеса, чтобы материал деформировался без изменения его физических свойств. Жесткость и гладкость поверхности горячекатаной пластины хуже, что приводит к более низкой цене. Горячая прокатка является относительно грубой и не может производить очень тонкую сталь.

Холодная прокатка - это процесс дальнейшей прокатки материала, прошедшего процесс горячей прокатки, точечной коррозии и окислительного удаления, с использованием валков при температуре ниже температуры рекристаллизации сплава для рекристаллизации материала. После многократного холодного экструзии - перекристаллизации - отжига - холодного экструзии (2 - 3 цикла) происходит изменение молекулярного уровня (перекристаллизация) металла в материале, что приводит к изменению физических свойств сплава. Поэтому его поверхность имеет хорошее качество, высокая гладкость, высокая точность размера продукта. Производительность и организация продукта могут соответствовать некоторым особым требованиям к использованию.

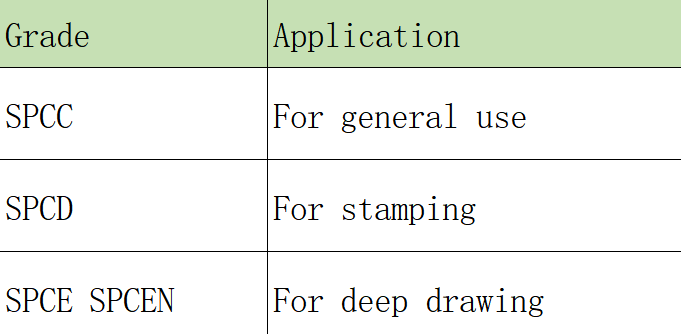

Холоднокатаная сталь в основном включает: холоднокатаную углеродистую сталь, холоднокатаную низкоуглеродную сталь, штампованную холоднокатаную сталь, высокопрочную холоднокатаную сталь и так далее.

Холоднокатаная углеродистая сталь

S - это аббревиатура Steel, P - это аббревиатура Plate, а третья буква C - это аббревиатура Cold, и N указывает на необходимость не стареть.

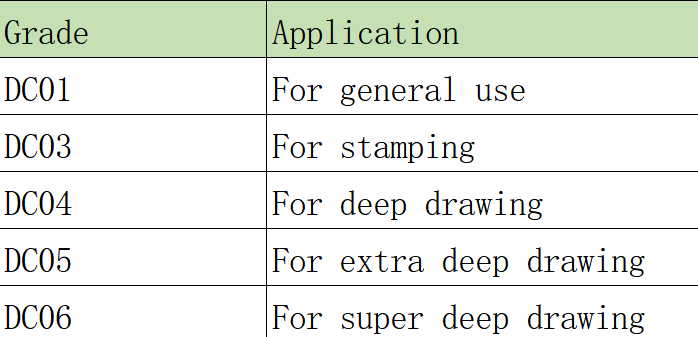

холоднокатаная низкоуглеродистая сталь

5: Инструменты обнаружения:

Калибры - это специальное контрольно - измерительное оборудование для измерения и оценки размеров и качества деталей.

В автомобильном производстве, будь то крупногабаритные штамповочные детали, внутренние детали, сварочные подсистемы со сложной пространственной геометрией или простые небольшие штамповочные детали, внешние детали и т. Д. Как правило, профессиональные инструменты обнаружения используются в качестве основного метода обнаружения для контроля качества продукции между процессами.

Этот инструмент тестирования имеет преимущества быстрой, точной, интуитивно понятной и удобной, особенно для потребностей массового производства.

Инструменты проверки обычно состоят из трех частей:

скелет и основные части;

б) части тела;

3) Функциональные компоненты (включая быстрые зажимы, штифты позиционирования, контрольные штифты, ползунки с подвижным зазором, измерительные приборы, контурные карты и т.д.).