Технология лазерной резки, процесс резки, лазерная резка алюминия

Корректировка процесса лазерной резки

В мелкосерийном производстве плоская лазерная резка и трехмерная лазерная резка являются незаменимыми средствами реализации, широко используются в автомобилях, обработке листового металла, электромобилях и других отраслях промышленности, а также широко используются в некоторых отраслях с коротким жизненным циклом и быстрыми изменениями.

Как сделать качественный продукт? В качестве примера возьмем толстую нержавеющую сталь и проанализируем настройки элементов в процессе резания.

Элементы процесса резки:

01. Выбор сопла

Диаметр сопла определяет форму воздушного потока, площадь диффузии газа и скорость газа, что влияет на стабильность удаления и резки расплавленного материала. Чем больше поток воздуха в зазор, тем быстрее скорость, тем лучше место заготовки в потоке, тем сильнее способность распыления удалять расплавленный материал. При фиксированном расходе и различных размерах сопла, чем толще нержавеющая сталь под давлением, тем больше выбор сопла и настройка пропорционального клапана для обеспечения эффекта давления и разреза нормального сечения.

02. Дополнительный отбор газов и чистота газов

При лазерной резки нержавеющей стали часто используются различные вспомогательные газы, такие как кислород, азот и воздух. Кислород черный, воздух светло - желтый, и азот может удерживать нержавеющую сталь без окисления. Азот является предпочтительным вспомогательным газом для резки нержавеющей стали.

Рекомендуемая чистота кислорода и азота:

Преимущества: Скорость резки, можно резать толстые пластины

Рекомендация по чистоте: ≥99,999%

Преимущества: избегайте окисления режущим лезвием, поэтому детали не нуждаются в переработке

Рекомендуемая чистота: ≥99995%

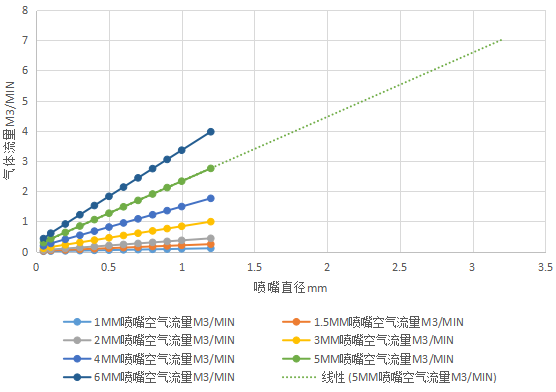

Диаграмма данных испытаний расхода азота, диаметра сопла и давления газа

Продольные координаты - это значения испытаний расхода газа, горизонтальные координаты - это настройки, различные изменения давления газа, разные цвета представляют собой различные условия испытаний диаметра сопла. Как видно из диаграммы в таблице выше, расход определяется заданным давлением газа и диаметром сопла и линейно коррелируется.

03. Место фокусировки

Для обеспечения эффекта резания и защиты сопла от повреждений перед резкой следует провести коаксиальные испытания, чтобы убедиться, что сопло и лазерный выходной луч коаксиальны. Метод тестирования: Вставьте прозрачную ленточную бумагу на торец выхода сопла, отрегулируйте выходную мощность лазера для бурения, посмотрите, есть ли на прозрачной ленточной бумаге центральное отверстие и положение центрального отверстия, И синхронизируйте регулировочный винт на ручке регулирующего зеркала, пока отверстие, образованное лазером на прозрачной ленточной бумаге, не совпадает с центром сопла.

Различные фокусы, вы можете резать толщину, материал, качество не то же самое, резать разные материалы и толщину, необходимо настроить на разные фокусы. Перед резкой измерьте фактический нулевой фокус, и только на основе нулевого фокуса можно провести измерение и анализ параметров процесса резки. Отрицательный кокс является основным технологическим выбором направления резания нержавеющей стали.

04. Влияние регулировки частоты лазера и коэффициента пустоты на качество резки

Влияние изменения частоты на резку толстой нержавеющей стали выглядит следующим образом

Когда частота уменьшается с 500 Гц до 200 Гц, эффект разреза становится хорошим, и расслоение постепенно улучшается. Когда частота установлена на 100 Гц, ее нельзя отключить, и синий свет поворачивается. Определите оптимальный диапазон частот путем изменения частоты. Для обеспечения оптимального сечения разреза необходимо обеспечить идеальное соответствие количества импульсов и энергии одного импульса.

Влияние изменения коэффициента заполнения на резку толстых листов из нержавеющей стали выглядит следующим образом:

Пороговым показателем является 53 - процентная доля вакантных должностей. Если коэффициент заполнения продолжает уменьшаться, то на нижней поверхности появляются следы донного разреза, а коэффициент заполнения увеличивается до 60%. поперечное сечение становится грубым, расслоение становится очевидным, разрезанная поверхность становится желтой.

Диаграмма 2. Пример резания толстой нержавеющей стали сверхмощным лазером PNG

Резюме:

Как правило, влияние высоты сопла, параметров движения станка, ускорения движения, скорости работы, материала и других факторов на результаты резки также требует индивидуального тестирования и анализа. Необходимо, чтобы заинтересованные лица, такие как технология отладки лазерных технологий, активно вносили свой вклад в совершенствование технологии лазерной резки. Когда мощность лазерной резки достигнет 130 мм или выше, применение в отрасли будет расширяться.